La Fonderie Waterloo : Richard Fortin raconte

Introduction

Le texte qui suit est le verbatim d’une entrevue réalisée le 7 novembre 20251 avec Richard Fortin, ancien employé et propriétaire de la Fonderie Waterloo (aussi connue sous le nom de Fonderie Fortin). Celui-ci raconte l’histoire de l’entreprise familiale, dirigée avant lui par son père Georges. Le récit est ancré dans la période 1955-1982, soit de l’achat de la fonderie jusqu’à son incendie.

Le témoignage de M. Fortin renseigne sur la création de l’entreprise, les matières premières, les techniques de fabrication, l’équipement, les produits, l’organisation et les conditions de travail.

Aux dires du fondeur, les employés de la Fonderie Waterloo œuvraient toujours comme on le faisait au 19e siècle. À preuve, les Forges du Saint-Maurice, soucieuses de documenter ce savoir-faire ancestral, y réalisent un documentaire en 1974. Le témoignage de Richard Fortin est donc précieux, car il est l’un des derniers à avoir pratiqué la fonderie de façon artisanale au Québec.

Origine de l’entreprise

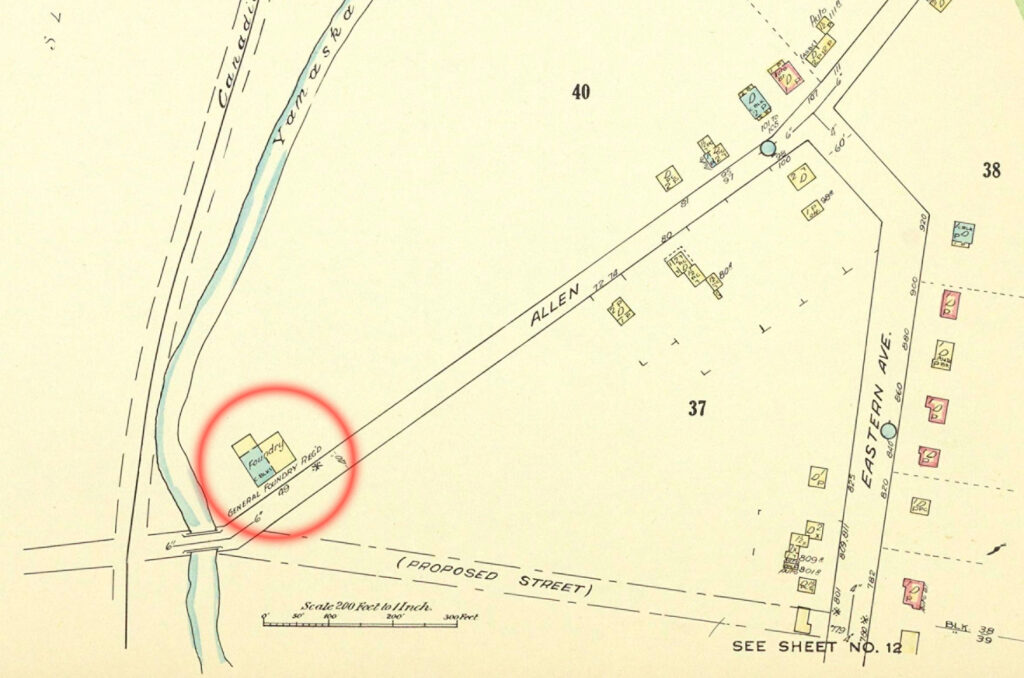

Dans l’objectif de se lancer en affaires, Georges Fortin acquiert deux fonderies. En novembre 1955, il achète d’Yves Tranchemontagne une partie du lot 851 du canton de Shefford « avec les bâtisses dessus construites et tout l’équipement de fonderie y contenu ».2 Cette propriété est située au 238, chemin Allen, à seulement 30 mètres des limites de Waterloo.

En juin 1957, Georges Fortin achète également la partie sud-ouest du lot 1042 du village de Waterloo, situé dans la rue Allen, aux abords de la rive est de la rivière Yamaska.3 La vente comprend une bâtisse et « tous les outils, machineries, hauts-fourneaux, souffleurs, moules [et] formes. »4 Le vendeur, Armand W. Bélanger, avait acheté cette fonderie à Rodolphe Gariépy, qui l’avait construite en 1946.5

Les deux fonderies étaient situées à 450 mètres l’une de l’autre, et ce, dans la même voie de communication. Cette dernière porte le nom de rue Allen dans Waterloo, mais change d’appellation pour chemin Allen, ou chemin Skibérine, lorsqu’elle s’engage dans le canton de Shefford. La Fonderie Waterloo s’installe dans le bâtiment du chemin Allen (Skibérine). Quant à la fonderie située dans le village, Georges Fortin l’utilise seulement pour entreposer du sable.

Données biographiques

Q : Monsieur Fortin, quels sont votre date et votre lieu de naissance?

R : Je suis né en 1944, à Waterloo.

Q : Pourriez-vous me parler un peu de vos parents?

R : Mon père, Georges Fortin, est né à Waterloo en 1923. Ma mère, Gertrude Côté, est venue au monde en 1925, à Waterloo.

Q : Qu’est-ce que faisaient vos parents?

R : Ma mère a toujours travaillé à la maison. Ça, c’est sûr, avec huit enfants! Mon père, de ma connaissance, a toujours travaillé dans la fonderie.

Q : À quelle fonderie?

R : Mon père a commencé à travailler dans une fonderie américaine à Waterloo, du nom de MacDonald. C’était sur la rue Taylor.6 Il a travaillé là un an environ. C’est là qu’il a pris de l’expérience. Après, il est allé travailler à Granby, à la fonderie de la rue Laval.7 C’était un monsieur Cardin qui était propriétaire.8 Il a aussi travaillé six mois dans une fonderie à Saint-Hyacinthe.

Q : Est-ce que vous avez fait des études?

R : J’ai passé un an chez les pères du Verbe Divin. J’ambitionnais de devenir missionnaire en Afrique. À cette époque-là, c’était des cours classiques. On apprenait le latin et le grec. Mais dans la période que j’ai passé au Verbe Divin, y’avait des filles qui passaient en bicycle l’été. Je les trouvais belles, les filles, moi. Ça fait que j’ai décidé que je deviendrais un père… mais de famille! Après ça, je suis retourné à Waterloo. J’ai fait ma 10e année. J’ai commencé ma 11e année, puis, le 27 octobre, j’ai quitté l’école. Le 28 octobre 1960, j’ai commencé à la fonderie de mon père.

Q : Vous aviez quel âge à ce moment-là?

R : 16 ans.

Q : Pourquoi avez-vous abandonné vos études pour aller travailler avec votre père à la fonderie?

R : Parce que ma sœur était en 11e année, elle aussi, et avait lâché l’école. Je trouvais ça fascinant qu’elle avait aucun devoir à remplir le soir. Et j’ai dit : « Tiens, je serais bien moé aussi »… Et c’était tentant, c’était mon père!

Q : Comment ça s’est passé votre intégration au milieu du travail?

R : Ah, j’ai pas rentré dans la fonderie tout de suite. Y’avait un atelier d’usinage. Mon père y faisait des valves en fonte. On devait percer des trous. Les premiers six mois, il m’avait placé dans cet atelier-là. Ensuite de ça, il m’a graduellement amené dans la fonderie à nettoyer les fours. Mais je n’ai pas commencé à mouler tout de suite. C’est beaucoup plus tard, vers 18 ans, que j’ai commencé doucement à mouler et travailler dans la fonderie.

Q : Comment c’était de travailler sous la direction de votre père?

R : Y’aimait pas ça quand je lui disais ça, mais je le trouvais plus sévère avec moi qu’avec les autres. Parce qu’il me disait souvent : « Si tu veux devenir capitaine, faut t’apprenne à devenir un bon matelot. » C’était sa formule. Il me faisait faire toutes les tâches, même les plus difficiles. Fallait que j’le fasse. Fallait j’connaisse le travail au complet dans la fonderie.

Création de l’entreprise

Q : Donc, si je comprends bien, vous avez commencé à travailler à la fonderie de votre père. Votre père était déjà propriétaire de sa fonderie.

R : Oui, oui. Mon père avait acheté la fonderie en 1955. Elle était déjà opérationnelle. Le monsieur qui l’avait, un monsieur Gariepy, avait emprunté de l’argent à un monsieur Tranchemontagne, de Waterloo, qui avait un garage.9 M. Gariepy ne rencontrait pas ses obligations. M. Tranchemontagne est venu rencontrer mon père à Granby, on restait sur la rue Cowie, pour voir s’il serait intéressé. Mon père n’avait pas les sous pour acheter ça. Il a financé l’achat de mon père, puis mon père a payé au fil des années.

Q : Pour quelle somme a-t-il acheté la fonderie?

R : Ah, mon dieu, c’était pas cher. Aux alentours de onze mille.10

Q : Elle se trouvait où exactement?

R : Sur la rue Allen, à Waterloo.

Q : Quand avez-vous acheté la fonderie?

R : En 1974. Quand j’ai acheté mon père avec mon frère Serge, j’ai payé trente-cinq mille.11 Mais faut dire aussi que mon père a vendu ça meilleur marché parce qu’il s’était gardé l’atelier de finition des valves de plomberie. Cette partie-là, il nous l’a revendue plus tard, 3-4 ans après.

Q : Avez-vous investi dans la compagnie après l’avoir achetée?

R : Ah oui. J’ai investi 100 000 $. J’ai fait finir les plancher. C’était des vieux planchers de béton tout croche. J’ai refait isoler la fonderie. La grenailleuse, c’était une machine assez grosse, j’ai acheté ça vingt-cinq mille, pi ç’a brûlé deux-trois mois après… j’avais acheté deux tracteurs Kubota, ç’a brûlé ça aussi.

Matières premières

Q : Pourriez-vous me parler des matières premières utilisées à la fonderie?

R : C’était uniquement de la fonte grise. Des rebuts de moteur, des lingots, qu’on achetait à Sorel. C’était moulé avec du sable vert qui venait d’Albany. Parce que ce sable-là avait un pourcentage de glaise. Maintenant, dans plusieurs fonderies, c’est du sable de silice qu’on mélange avec de la glaise, mais à cette époque-là, c’était juste du sable qui venait d’Albany. On faisait nos moules avec ce sable-là.

Q : Donc, il fallait importer le sable?

R : Oui. Il arrivait par train d’Albany. Il arrivait au carré Foster. Il y avait une voie juste à côté pour qu’ils puissent mettre le wagon pour qu’il ne nuise pas à la circulation des trains. Ils laissaient le wagon là. Nous autres, on arrivait avec le camion à côté. Et il fallait décharger le wagon à’ p’tite pelle. Ça, c’est le travail que mon père me confiait.

Q : Ça vous prenait combien de temps?

R : Une couple de jours.

Q : Vous étiez seul à faire ça?

R : Oui. Mon père voulait bien me faire comprendre la difficulté des travaux dans une fonderie. Décharger un wagon plein de sable, de 6-7 pieds de hauteur, à la petite pelle, quand t’as 16-17 ans… c’était quand même un bon travail. Et à la fonderie, on le r’vidait sur les planchers, toujours à la p’tite pelle.

Q : À quoi ressemblait la consommation annuelle de charbon?

R : Oh par année… plusieurs tonnes! On passait, j’pense, une tonne à une tonne et demie de charbon par coulée.

Q : Et combien y avait-il de coulées par année?

R : À cette époque-là, on en faisait seulement le mercredi et le vendredi.12

Équipement et fabrication

Q : Pourriez-vous me parler des étapes de la fabrication et des équipements utilisés?

R : On avait des rangées de sable d’environ 3 à 4 pieds de large, 3 pieds de haut par 25 pieds de long. On se mettait au bout et, à la pelle, on mettait le sable dans une boite à mouler. On l’étendait. On mettait une planche et on la revirait. On mettait la plaque modèle. On mettait encore du sable, pi on les pressait.

Pour les petits moules – 12 X 12, 12 X 14, 12 X 16, 12 X 18 – on utilisait une presse à air comprimé. Les plus grands moules, qui servaient à faire des pièces d’évaporateurs pour les cabanes à sucre, c’était avec un marteau à air comprimé. C’était des grandes boîtes qui pouvaient avoir trois pieds de large par sept pieds de long par un pied d’épais.

Après ça on enlevait une partie du moule. On enlevait le modèle. On faisait un trou pour la coulée. On refermait le modèle et on le mettait par terre. Après ça, on se préparait pour la coulée.

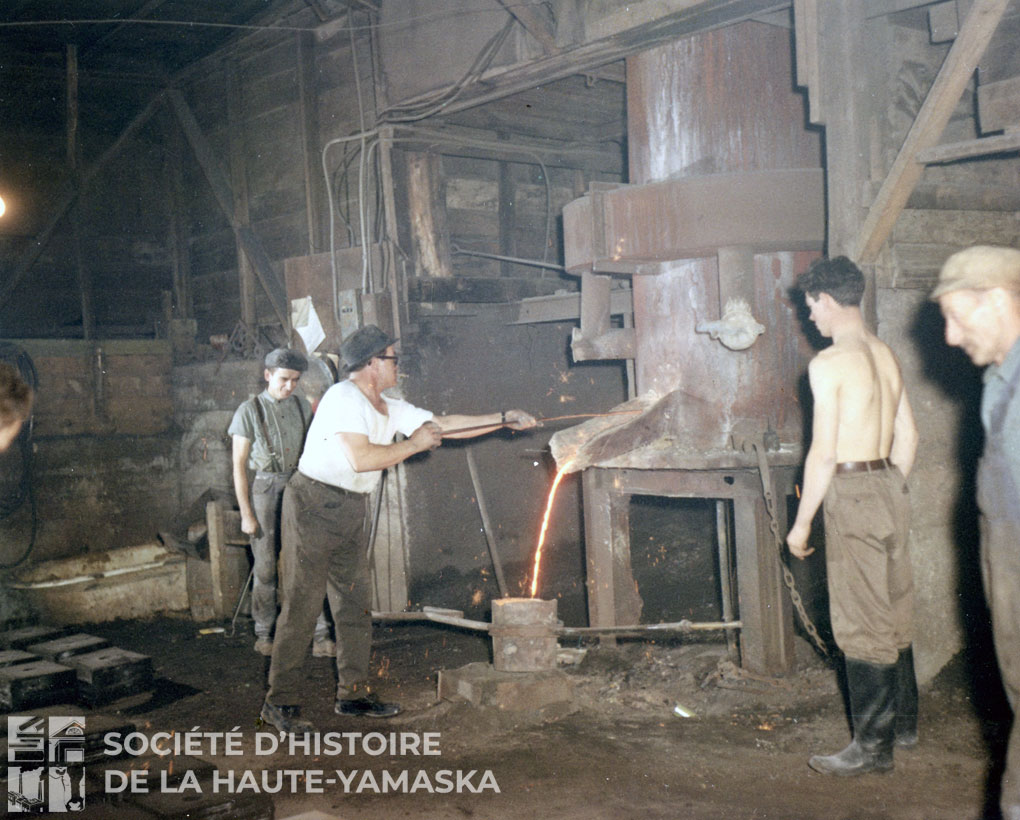

Q : Et quelles étaient les étapes pour préparer la coulée?

R : Il fallait avoir nettoyé le cubilot. Ça, c’était le fourneau. Parce que d’une coulée à l’autre, il se faisait des scories à l’intérieur… comme de la lave de volcan, pi ça pouvait avoir 6 à 8 pouces d’épaisseur. Fallait entrer dans le cubilot avec un marteau pour nettoyer ça comme il faut. Après, on mettait un pied de sable dans le fond du cubilot, qu’on compactait avec nos pieds. Après ça, on mettait du papier et du bois. Quand le feu était bien pris, on mettait 6-8 pouces de charbon. Quand il commençait à être rouge, on en rajoutait. Toujours par un à deux pieds à la fois. Quand on était rendu à 7-8 pieds, et que le charbon était rouge, là on mettait les rebuts de fonte. Puis, on partait les ventilateurs. L’air plus la chaleur faisaient fondre le métal. Quand la fonte était prête, mon père débouchait l’entrée du cubilot, pi la fonte liquide coulait dans un creuset. Quand c’était rempli, à deux hommes, on transportait le creuset au moule et on coulait. Y’avait aussi des petits creusets pour ceux qui travaillaient les moules faits sur presse, les petits moules.

Q : Ça pesait combien, ces creusets-là?

R : Le gros creuset devait peser 300 livres. Le petit creuset… 125-130 livres… au bout du bras.

Q : C’était physique!

R : Oui! Mais mon père ne se rendait pas compte de ça. Pour lui c’était normal. Il était issu d’une ferme, faque l’ouvrage à bras… j’avais beau lui dire : « Pôpa, c’est plus de même aujourd’hui les fonderies ». Il me répondait : « Ça marche ben de même! Pourquoi qu’on changerait? » C’est resté de même jusqu’en 1982, quand ç’a brûlé.

Q : Quelle était l’étape suivante?

R : Un coup le casting démoulé, on envoyait ça dans une baratte, qu’on appelait un rambler. C’était pour enlever le sable. Dedans, il y avait des petites étoiles en fontes d’un pouce de diamètre. Y’en avait des milliers. En roulant, elles nettoyaient les pièces de fonte. Elles sortaient de là ben belles. Un peu avant l’incendie, j’ai acheté une grenailleuse. Ça, c’est une turbine qui envoie des billes d’acier sur le casting. C’est des billes plus petites qu’un p’tit pois. C’est plus efficace et rapide qu’une baratte. Ça prenait juste une minute au lieu d’une heure avec la baratte. Après ça, il restait juste à meuler les castings, pour en faire des pièces finies.

Organisation du travail

Q : Est-ce qu’il y avait plusieurs corps de métier?

R : Il y avait les mouleurs et les journaliers. Les mouleurs, naturellement, faisaient les moules et ils les démoulaient après la coulée. Le journalier, lui, mettait les pièces dans la baratte, les ressortait de la baratte, les meulait et les préparait pour les clients. C’était eux aussi qui nettoyaient le four.

Q : Et qui s’occupait de la coulée?

R : Préparer la coulée, c’était les journaliers. Mais la coulée elle-même, c’était tout le monde. Même qu’on manquait d’hommes pour transporter les creusets. Ça fait que mon père avait pris l’habitude d’aller en chercher à l’hôtel Waterloo. Il les payait un peu plus cher pour les avoir, c’est juste pour 2-3 heures. Les gars v’naient. Y’en prenait trois ou quatre. Et il fallait les payer après la coulée.

Q : C’était fréquent?

R : Deux fois par semaine du temps de mon père. Moi, je n’ai jamais fait ça. Quand j’ai acheté la fonderie, j’ai dit « non, non, non, j’irai pas chercher des gars dans une taverne, c’est pas vrai! ». Mais on aimait ça, parce que mon père amenait souvent des gars qu’on craignait à Waterloo. Des costauds et des baveux. Ya ben des gars qui toughaient pas la run. Y nous ont respectés par après, parce que les gars de la fonderie n’étaient peut-être pas gros, mais ils étaient forts.

Les produits

Q : Qu’est-ce que vous fabriquiez à la fonderie?

R : Le plus gros de nos produits, au temps de mon père et même pour moi, on appelait ça des back water valves. C’était des pièces faites comme un T avec un clapet à l’intérieur. Les plombiers achetaient ça pour mettre dans les sous-sols. Quand il y avait un refoulement, l’eau pouvait sortir, mais ne pouvait pas revenir. C’est surtout Montréal qui achetait ça parce qu’il y avait souvent des refoulements d’égout ou des rats qui essayaient d’entrer dans les maisons. On en a vendu des millions de ces pièces-là. On était trois mouleurs à’journée longue à travailler là-dessus.

On faisait aussi des boiler stands. C’était des pieds pour les réservoirs d’eau chaude. Trois p’tites pattes en fonte. Ça on en a vendu des milliers et des milliers. Des pièces d’évaporateurs : des devants, des grilles. Pour ça, on avait sept ou huit compagnies qui en achetaient.

Q : Est-ce que vous vous rappelez lesquelles?

R : À Dunham c’était Small Brothers. C’était un monsieur Selby, le propriétaire.13 Il y avait Les Évaporateurs Waterloo, monsieur Dalaire en Beauce, Technique à Valcourt. Il y avait aussi des compagnies américaines, dont une à Saint Albans, mais je ne me rappelle plus de son nom.

Q : Qui était votre plus gros client?

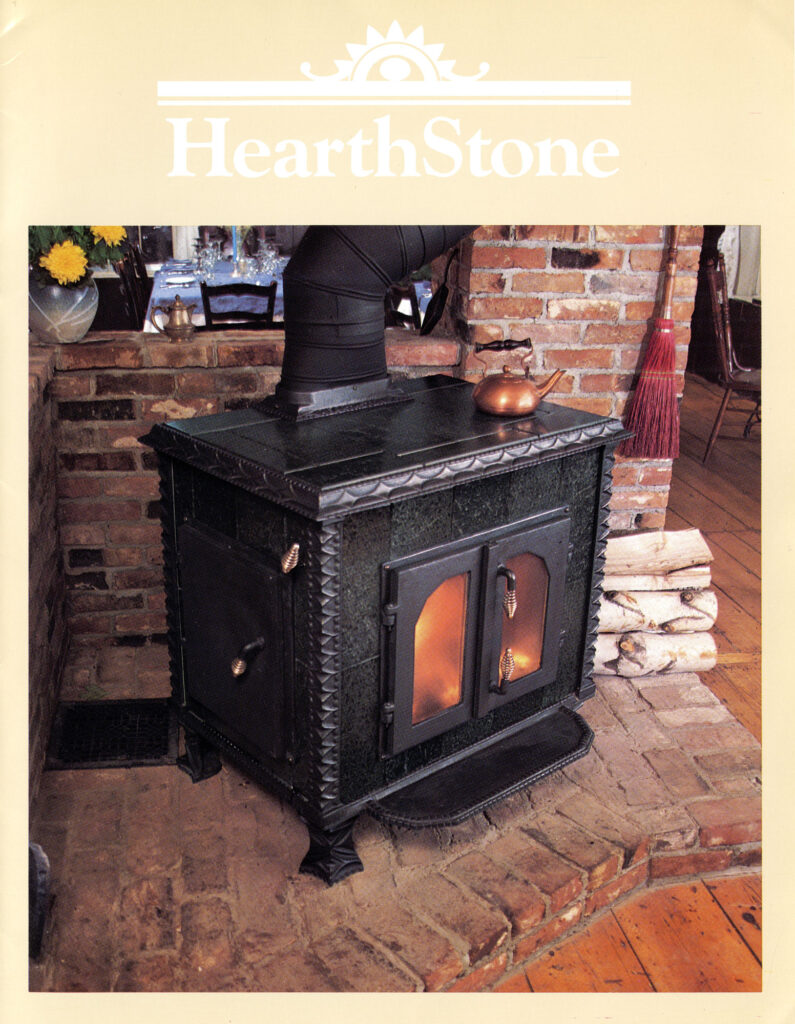

R : Hearthstone. Une compagnie américaine qui faisait des poêles en pierre de savon. Elle avait besoin de pièces en fonte : le dessus, les portes, les pattes, les pièces à l’intérieur… Pi y’avait pas une fonderie au Québec qui voulait badrer avec ça, parce que c’était des gros moules. À la fin, il prenait 80 % de la production et m’achetait pour un million par année.14

Le capital et le travail

Q : J’aimerais vous entendre un peu sur les relations de travail dans la compagnie.

R : Vu que j’avais travaillé dans la fonderie et que j’ai fait le travail moi-même, mes employés, c’était comme des amis. J’ai jamais eu de problème avec mes employés.

Q : Comment les employés étaient payés?

R : Les mouleurs étaient payés à’ job, à la pièce. Pi les gars, ça courait. Les mouleurs faisaient de bonnes payes : 450 à 600 piastres par semaine. Les journaliers, eux, étaient payés à l’heure.

Q : Quel était leur horaire?

R : Quand j’ai commencé pour mon père, on faisait 55 heures par semaine. On commençait à 7 h le matin et on finissait à 6 h le soir. On travaillait le samedi avant midi, de 7 h à midi. Mais j’m’en suis mêlé. J’ai dit : « Pôpa, les usines ferment à 5 h. » Il me dit : « Ben voyons donc ». Mais il a accepté. On a commencé à fermer à 5 h. Pi c’est moi-même encore qui lui a dit : « Pôpa, ya ben des usines qui travaillent pas le samedi. » Ça fait qu’on a arrêté de travailler les samedis. Pas juste sur la technique qu’on était en arrière, les horaires aussi!

Q : Donc, la semaine de travail a diminué de 55 h à 45 h?

R : Oui.

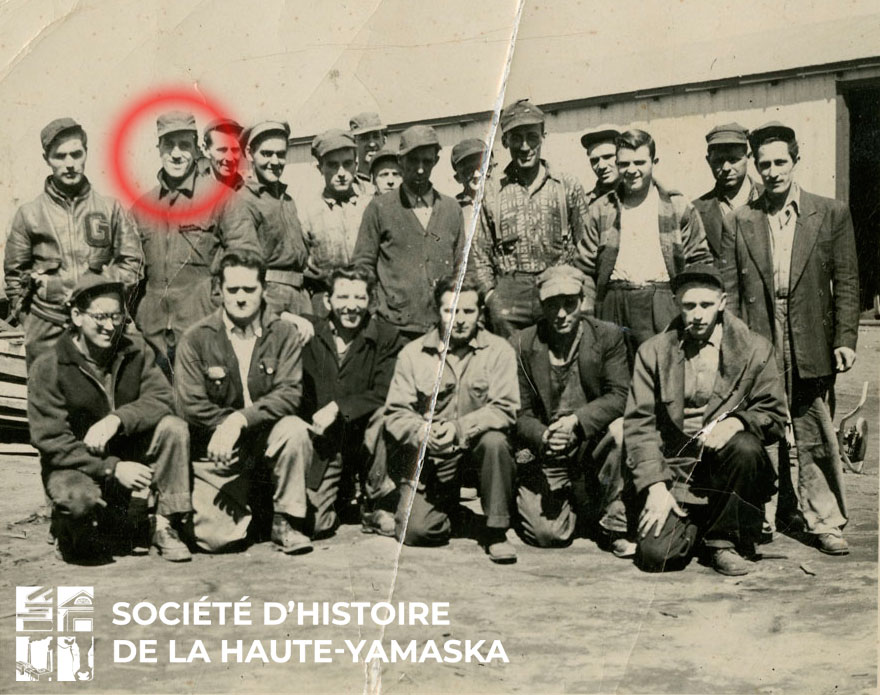

Q : Combien d’employés travaillaient à la fonderie?

R : Au temps de mon père, il y en avait douze. Après, moi, j’en avais 15-16-17.

Q : Et c’était quoi la proportion mouleurs / journaliers?

R : Mon père avait 6-7 mouleurs et 5 journaliers. Moi, un mouleur de plus et un journalier de plus.

Q : Est-ce que les employés avaient des fonds de pension?

R : Non, non, non. On n’avait rien de ça! C’était même pas connu.

Q : Est-ce que ça arrivait souvent, des accidents de travail?

R : Des p’tites brûlures, parce qu’on manœuvrait, mais pas rien pour… On mettait pas de lunettes, pas de gants, pas de chapeau, même qu’on mettait pas de chemise. On coulait torse nu. On était trempe. Ça fait que ça nous brûlait pas. Et puis après avoir travailler-là une couple d’année, on devenait musclé. Pour nous autre, c’était une fierté.

Q : Votre oncle n’avait pas perdu un œil?

R : Ben lui, il avait simplement pris une pesée qu’on mettait sur le moule. Un petit morceau de fonte était resté collé sur la pesée. Pour le décoller, il l’a lancé par terre. En le lançant par terre, le morceau de fonte, qui était encore rouge, a décollé. Une petite partie lui a revolé dans l’œil. Il a perdu un œil. Ça, c’était du temps de mon père.

Q : Croyez-vous que s’il avait porté des lunettes, ça l’aurait sauvé son œil?

R : Oui. Mais nous autres, les lunettes, les chapeaux… on n’était pas des hommes si on portait ça. Une autre époque.

Q : Preniez-vous des mesures particulières contre les risques d’incendie?

R : Le seul risque c’était quand on vidait le cubilot après la coulée. On le vidait par une porte en dessous. Avant d’ouvrir la porte, on mettait du sable bien sec pour pas que ça explose trop. Pi on arrosait ben comme faut. C’est d’ailleurs comme ça que la fonderie a brûlé en 1982. Y’avait pas assez de sable et celui qui devait arroser a été négligent. Pi en plus de ça, la borne-fontaine n’a pas fonctionné, ça fait que les pompiers ont manqué d’eau.

Conclusion

R : Malgré que c’était un système reculé, archaïque, on savait comment s’y prendre.

Q : Pourquoi vous dites que c’était un système « archaïque » ?

R : Comparé aux autres fonderies. J’avais montré à mon père un volume qui datait de dix-neuf cents quelque, qui montrait des fonderies de 1890 pi c’était exactement pareil. Les forges du Saint-Maurice étaient allées filmer à la fonderie et ils disaient : « Comme à l’époque ». Les autres fonderies avaient des rails. Les gars ne forcent pas. Nous autres, c’était à bras.

Q : Pourquoi vous travailliez comme ça?

R : Parce qu’on ne le savait pas. De tous les gars qui travaillaient là, il y avait juste mon père qui avait travaillé à l’extérieur. Tous les autres, c’était des gars de Waterloo ou des environs. On n’avait pas d’expérience dans d’autres fonderies.

Q : Votre père avait appris le métier comme ça?

R : Mon père, à la fonderie à Granby, sur la rue Laval, il coulait au petit creuset à bras, lui aussi. Mais les plus gros creusets étaient transportés sur des tracks.

Q : Donc, votre père avait connu d’autres méthodes.

R : Ouin… Pas vraiment, vraiment. Il avait connu ça un p’tit peu à Granby et à Saint-Hyacinthe, je pense. Mais encore là, dans ces fonderies-là, le p’tit creuset à bras, ça marchait de même. Mais tsé, mon père n’était pas une personne qui voulait nécessairement améliorer les systèmes. C’était pas un progressiste. La fonderie était d’même, ça fait qu’on travaillait d’même.

Q : Donc, quand votre père a acheté la fonderie à Waterloo, elle était déjà « archaïque »?

R : Archaïque. Oui, oui. D’ailleurs, quand il l’a acheté, je m’en souviens, j’avais 11 ans, le mur de façade, on voyait le jour à travers. Ça fait que, l’hiver, le tas de sable qui avait là gelait. Il chauffait ça avec des gros barils avec du bois là d’dans. C’était archaïque ç’avait pas d’allure. Mon père a tout fermé les murs. C’était plus chaud. Puis d’ailleurs, quand on coulait, vu que le plafond n’était pas élevé, il y avait un brouillard. On ne voyait pas d’icitte au mur, dans le brouillard, puis on coulait. On transportait 300 livres de fonte, quand même! On était habitué. On n’a jamais eu d’accident, on savait comment. On était fiers. On était forts. On était capables. On était durs.

- Des discussions téléphoniques complémentaires ont eu lieu le 17 novembre, le 20 novembre et le 4 décembre 2025. Comme pour l’entrevue, ces discussions ont été menées par Louis-Charles Cloutier Blain. Ce dernier a bénéficié du soutien de Mario Gendron dans la préparation du questionnaire. Lucie Bégin, épouse et associée de Richard Fortin, a également participé au projet. Ses souvenirs, à titre d’ancienne technicienne comptable de la fonderie, ont été fort utiles. ↩︎

- Registre foncier de Shefford, acte no. 141 513 (5 novembre 1955). ↩︎

- En mars 1956, Georges Fortin avait obtenu, pour ce lot, une promesse de vente de la part de Pierre Monty, Armand W. Bélanger, Marcel Monty et Jean Jacques Beaulac. Registre foncier de Shefford, no. 145 210 (17 mars 1956). Pour la vente, voir Registre foncier de Shefford, acte no. 146 266 (28 juin 1957). ↩︎

- Registre foncier de Shefford, acte no. 146 266 (28 juin 1957) ↩︎

- Au sujet de l’achat du lot par Rodolphe Gariépy, voir Registre foncier de Shefford, acte no. 115 813 (23 août 1946). Sur la construction de la fonderie, voir le Journal de Waterloo, 6 septembre 1946, p. 8. À propos de la vente de la propriété à Armand W. Bélanger et ses associés, voir Registre foncier de Shefford, acte no. 131 013 (5 mars 1952). ↩︎

- Il devait s’agir de la MacDonald Metal Products Company, qui se trouvait au 48, rue Taylor, à Waterloo. Granby and surrounding territory. (1943). Bell Telephone Company of Canada, p. 28. ↩︎

- L’annuaire de 1953 indique que Georges Fortin était à l’emploi de la Granby Foundry and Machine Co., qui se trouvait au 185, rue Laval. Granby Directory. (1953). Hains & Hains, p. 220 et 239. ↩︎

- J. Octave, Lucien et Adélard Cardin étaient respectivement président, directeur et gérant de la Granby Foundry & Machine Company Lld. Gazette officielle du Québec, 21 juillet 1951, tome 88, no. 29, p. 2033-2034 ; Granby Directory. (1953). Hains & Hains, p. 172. ↩︎

- Il s’agit d’Yves Tranchemontagne, dont le commerce de véhicules et de pièces d’automobiles était situé au 59, rue Principale. Waterloo, Que. (1951). La Chambre de Commerce des Jeunes, p. 86. ↩︎

- L’acte de vente de la fonderie du chemin Allen (Skibérine), dans le canton de Shefford, stipule que Georges Fortin s’engage à payer une somme de 10 870,95 $, dont 5000 $ à un taux d’intérêt de 5 %. Au sujet de l’achat des fonderies, voir Registre foncier de Shefford, acte no. 141 513 (5 novembre 1955) ; acte no. 145 210 (17 mars 1956) ; acte no. 146 266 (28 juin 1957). ↩︎

- Cette somme correspond au prix stipulé dans l’acte de vente. Voir Registre foncier de Shefford, acte no. 214 850 (13 avril 1974). ↩︎

- Ce qui équivaut à une consommation annuelle approximative de 100 à 150 tonnes de charbon. ↩︎

- Cette information est confirmée dans Matthew M. Thomas. (2018, 27 décembre). Evaporator Company Histories: Small Brothers – Lightning Evaporator Company. Maple Syrup History. https://maplesyruphistory.com/2018/12/27/evaporator-company-histories-small-brothers-lightning-evaporator-company/ ↩︎

- Selon le journal La Voix de l’Est, la fonderie de M. Fortin vendait à ce client quatre mille unités par année. Gérard Tremblay. (1982, 31 mars). La Fonderie Waterloo rasée. La Voix de l’Est, p. 8. ↩︎